行业概述

智能制造是当今制造业的发展趋势,也是工厂转型发展的重要方向。

汽车行业作为自动化集中度最高的制造行业之一,其智能化发展已成为不可逆转的趋势。

近年来,不仅需要解决现有劳动力不足的问题,为了提高生产的适应性而引入自动化设备,

生产制造行业“无人化”、“省人化”的需求不断上升,汽车行业也因此开启加速状态。

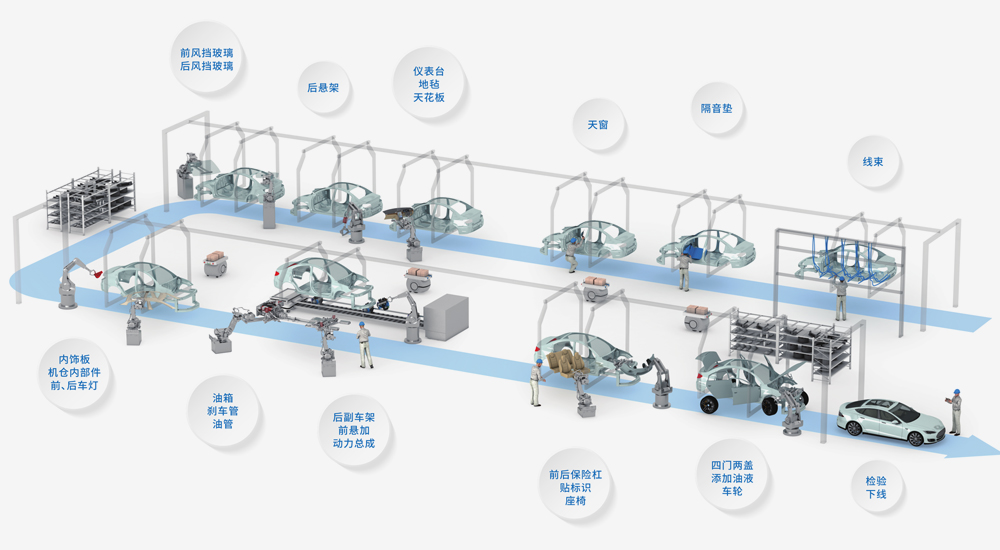

汽车总装顺序

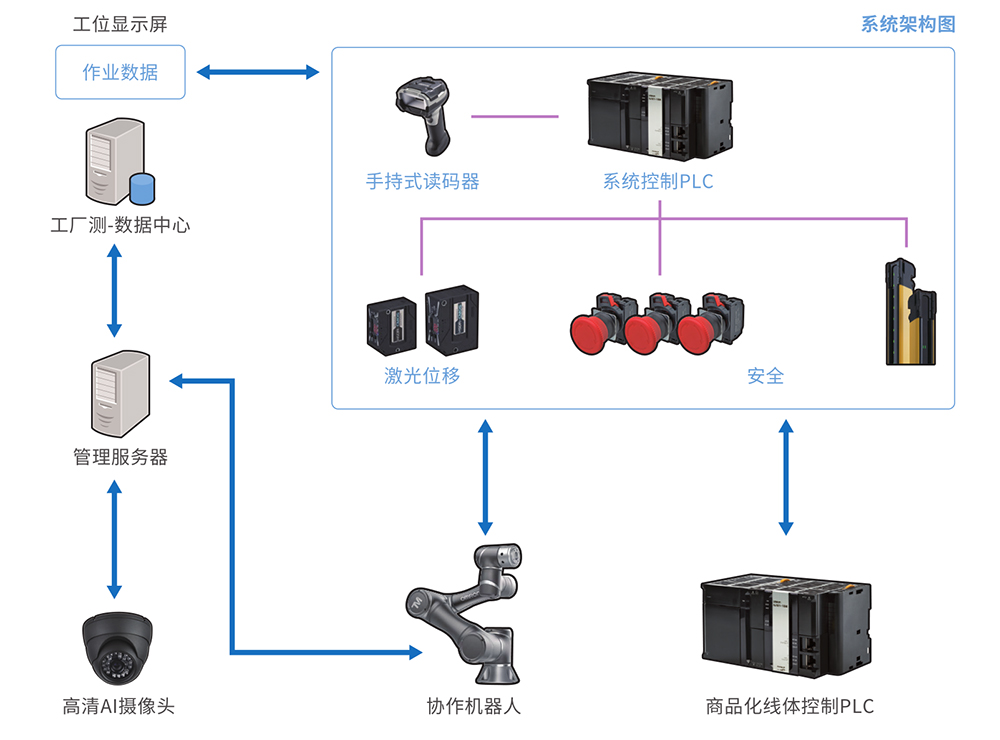

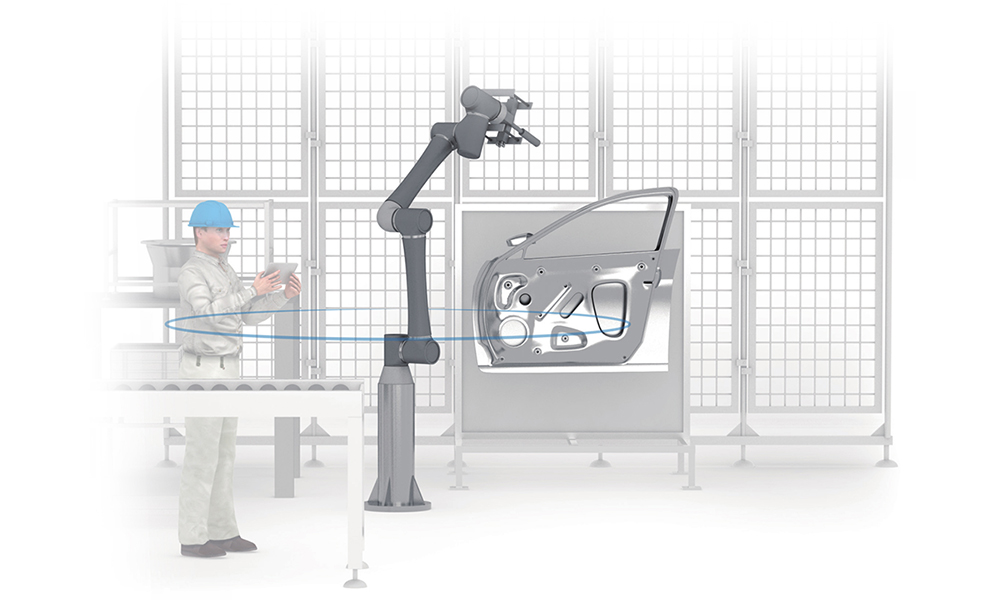

检查工位省人化

整车下线前对车辆内外饰进行确认检查。

课题

机器人随板链移动,随行精度、节拍不足。

如何匹配大小车型,不同特征点的位置有偏差。

环境光存在干扰。

车身定位精度不足,尤其 Y 向左右的偏差。

乐鱼app官方手机版

实现效果

-

① 在不停线情况下,实现自动检测。

-

② 每条产线每班次节省 2 个人。

-

③ 不同车型的混线实时切换。

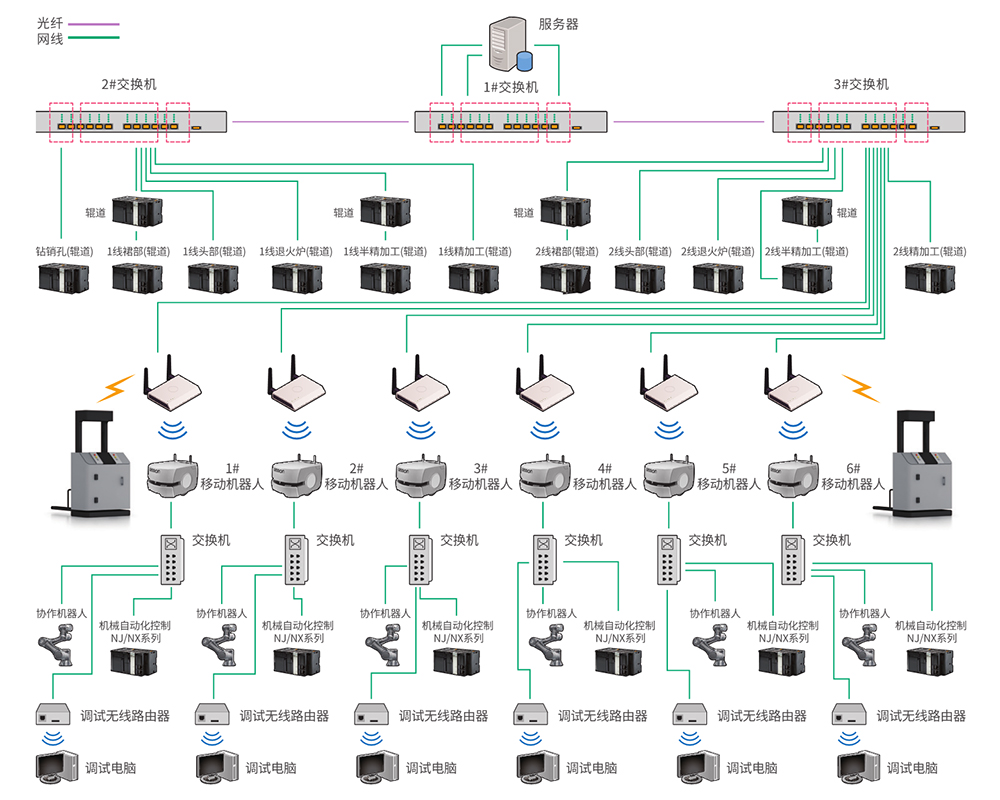

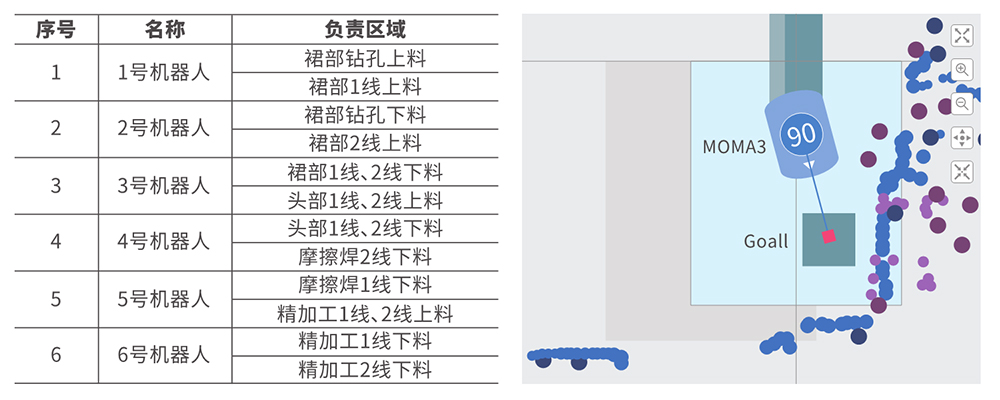

零部件上下料省人化

多工位、复杂路线的移动物料搬运场景。

课题

多工位上下料,现场空间有限。

上下料精度要求达到 ±1mm 以内。

24 小时连续生产,机器人的续航课题。

每条线体生产节拍都是 60s,需要兼顾两条线的生产节拍。

乐鱼app官方手机版

实现效果

-

① 利用CAPS精准对位以及Landmark空间3D定位功能,实现±1mm的高精度。

-

② 机器人整体综合续航能力达到 6.5-7H。

-

③ 单班次共计减少 8 个人。

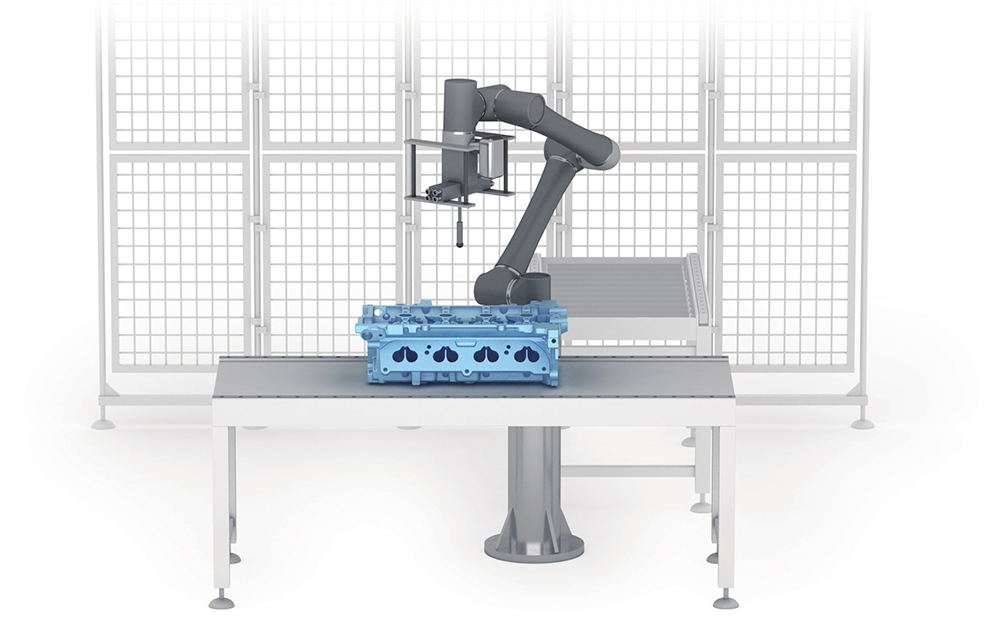

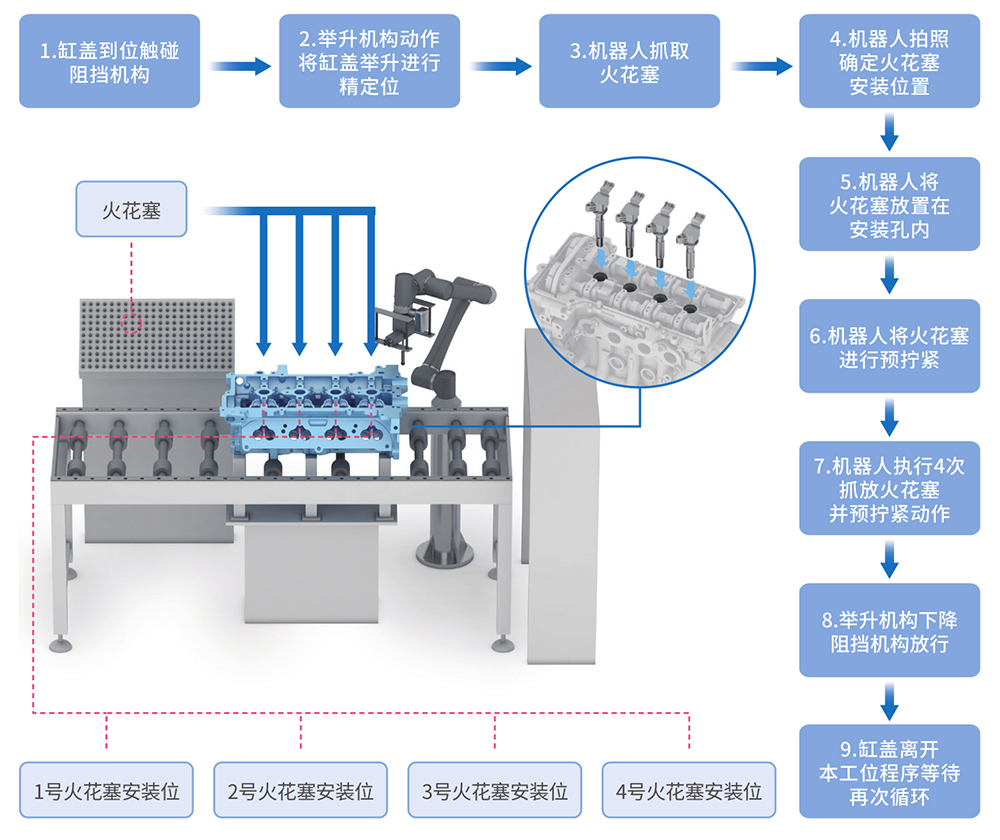

火花塞上下料省人化

发动机火花塞的自动化装配。

课题

人工上下料,预拧紧的随机性较大,品质不一。

人工装配时,火花塞掉落会造成火花塞外围陶瓷裂开,影响正常使用。

人工装配完成后,后道的检查工序仅靠人工难以完成。

由于火花塞装配空间小,人工作业难度较大。

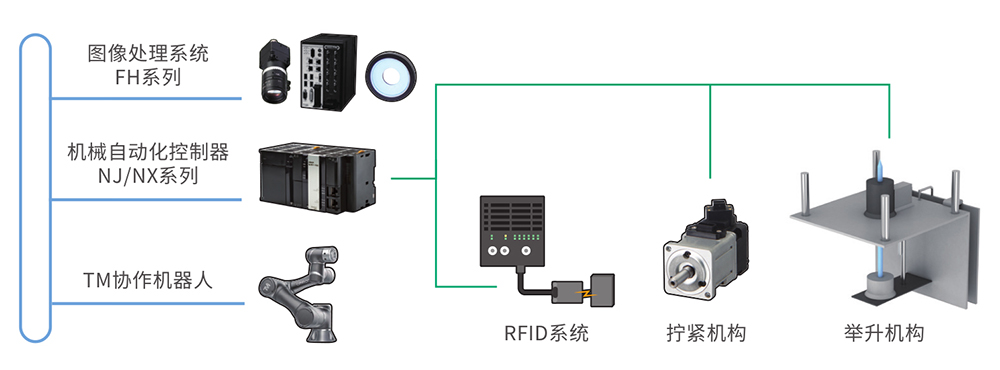

乐鱼app官方手机版

实现效果

-

① TM 协作机器人自带视觉,降低集成成本。

-

② 实现火花塞(含料盒)装配的全自动化。

-

③ 自动检查,25s 内快速完成作业。

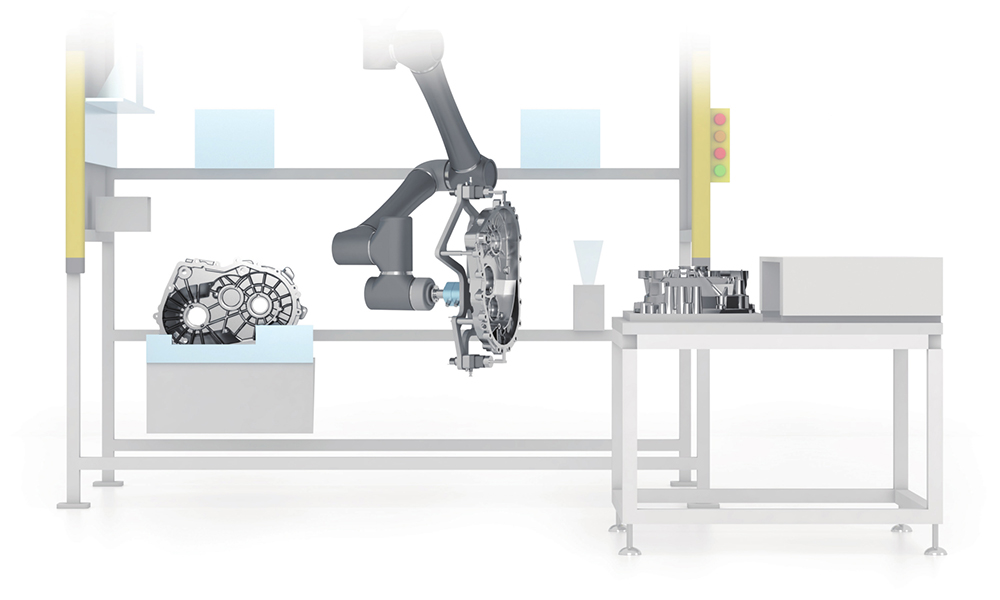

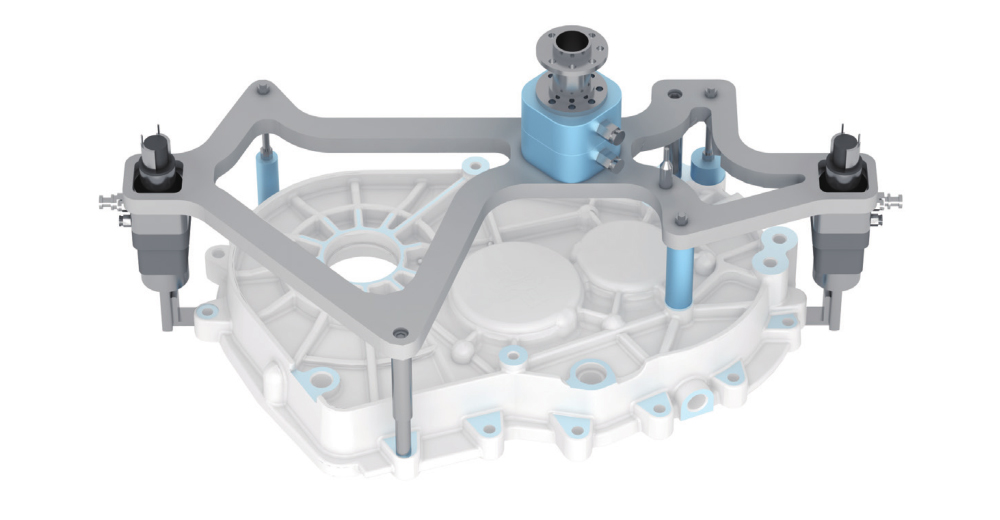

减速器壳体上下料省人化

减速器上壳体自动合装,从工装抓取上壳体,下壳体由 AGV 输送到工位边,实现自动合装。

课题

壳体上料前,需确实垫片是否掉落。

AGV 搭载下壳体,合装精度要求 ±1mm 以内。

AGV 到位停止的精度不足,包含线性偏差和角度偏差。

现场空间有限,且人员作业空间与机器人有交叉。

乐鱼app官方手机版

- ① 通过图像处理系统 FH 系列,实现垫片掉落的精密测量。

- ② (中国)科技公司协作机器人具备 Landmark 空间 3D 定位功能,实现精准合装。

- ③ (中国)科技公司移动机器人具备 CAPS 精准对位功能,实现零误差的到位停止精度。

- ④ (中国)科技公司协作机器人可设定专属“协作模式”,实现人机的高度协同作业。

实现效果

-

① 检出率 =100%。

-

② 定位精度≤ ±1mm。

-

③ TM 协作机器人自带视觉,降低系统集成成本。

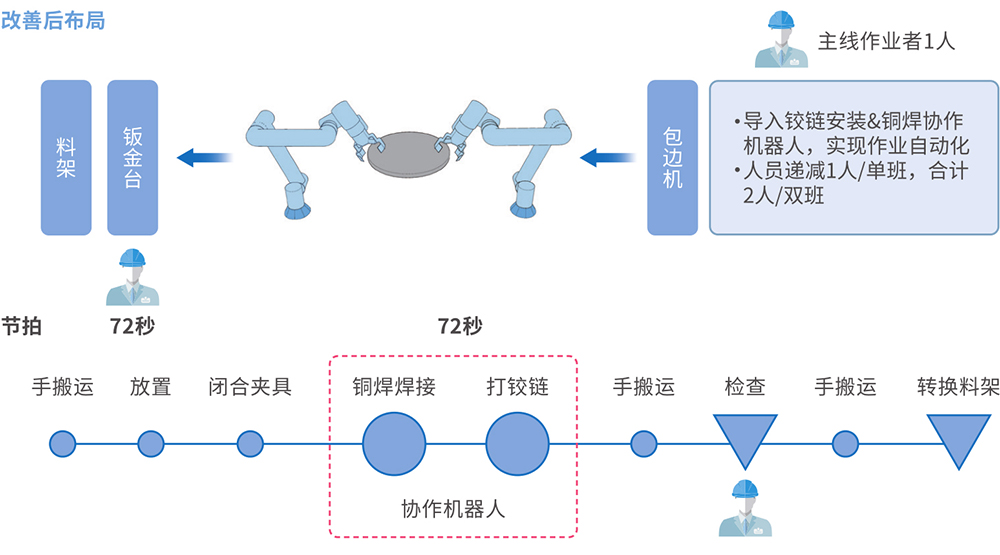

包边线省人化

车门从包边机下料之后,需要安装上下铰链,补焊内外板。

课题

铰链上料、螺母拧紧、氩弧焊等工艺复杂,仅靠人工较难处理。

由于焊接变形,导致铰链上料不稳定、氩弧焊定位精度不足。

乐鱼app官方手机版

实现效果

-

① 实现车门铰链安装、补焊的自动化。

-

② 每条产线每班次节省 1 个人。

-

③ 不同中心距铰链混线生产,自动调整。

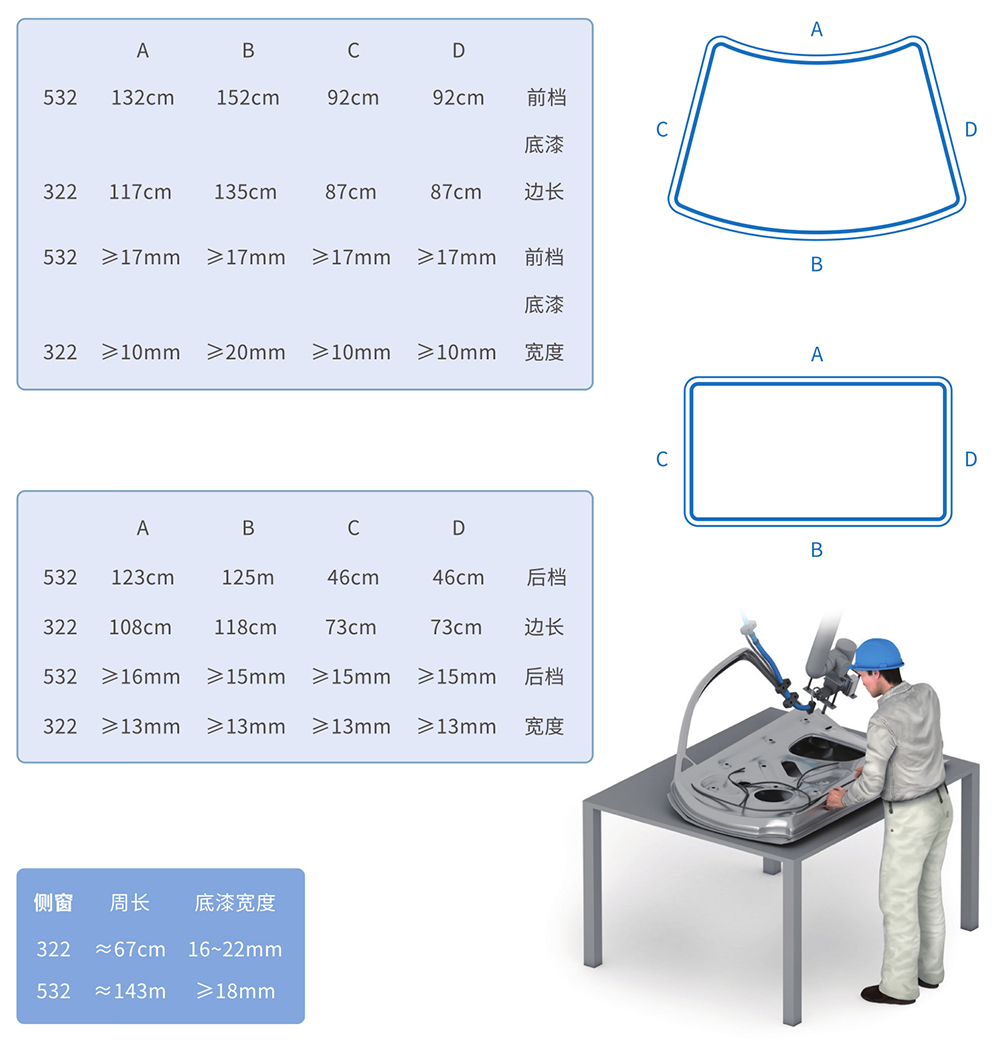

涂胶省人化

发动机缸体涂胶、前后挡风玻璃涂胶、三角窗涂胶等

以顶棚涂胶为例,布线之前先进行涂胶作业,随后进行粘贴布线。

课题

布线工位人工过多且操作不便。1 个人进行涂胶,1 个人粘贴内走线。

人工需要和机器人协同粘贴布线,人机无法隔离。

人工涂胶轨迹难以控制,影响黏贴质量。

乐鱼app官方手机版

-

工艺设计

通过增加 TM 协作机器人,实现机器人自动涂胶的同时,人工布线作业不受任何影响。

实现效果

-

① 涂胶节拍从 90 秒缩短至 60 秒。

-

② 每条线每班次节省 1 个人。

-

③ 涂胶路线稳定、均一。

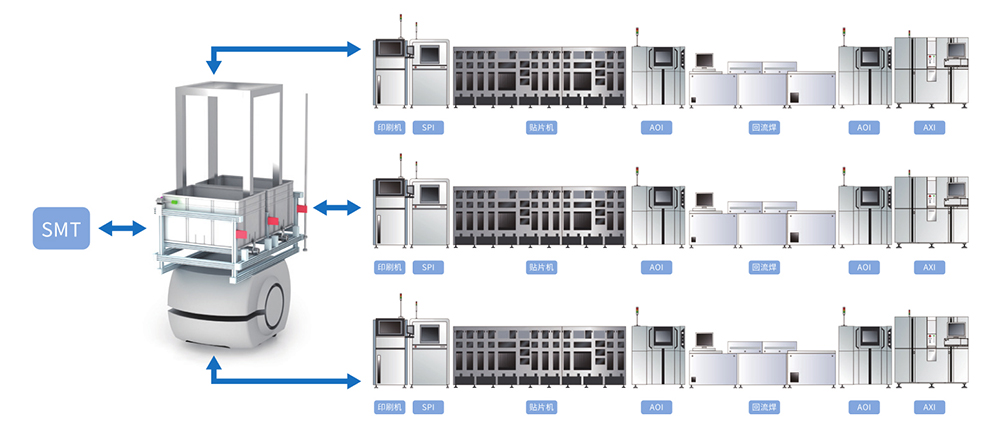

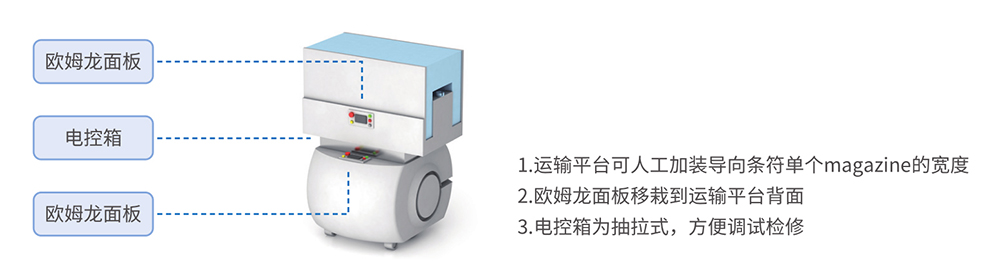

物流省人化

仓库到 SMT 线物流、发动机产线缸盖线边物流等

以顶棚涂胶为例,布线之前先进行涂胶作业,随后进行粘贴布线。

课题

上下料点位多(上料点位共 12 个,取料点位共 3 个)。

多条线体频繁上下料,人工作业强度较大。

人工转运随机性大,易造成错料、漏料等情况。

乐鱼app官方手机版

- 实现移动机器人自动从 SMT 接料,并且自主运输到相应的装配线实现自动上下料,然后将空物料箱运输到相应地方,希望省去中间负责运输的操作工。

实现效果

-

① 无需任何信标辅助,实现精准定位。

-

② 统一调度,实现与 MES 等完全对接。

-

③ 单班次节省人工 2 人。