扁线电机焊点质量的检查应用

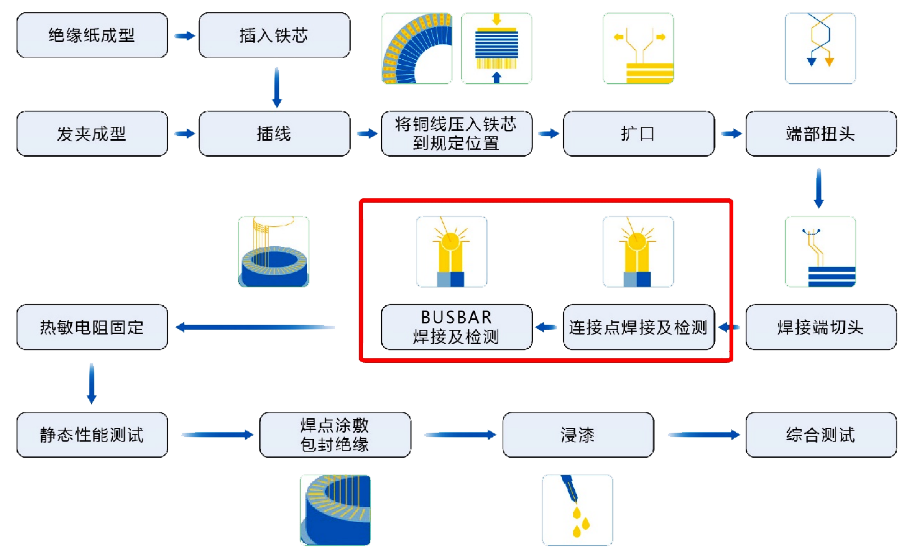

扁线电机,是定子绕组中采用扁铜线,先把绕组做成类似发卡一样的形状,穿进定子槽内,再在另外一端把发卡的端部焊接起来。在焊接完成后,为确认最终成型的品质,需通过大量人工,对焊点质量进行检查。

目前,因人工成本高且易出现疲劳误判,多数制造商会采取机器视觉的方式来替代目视检查。

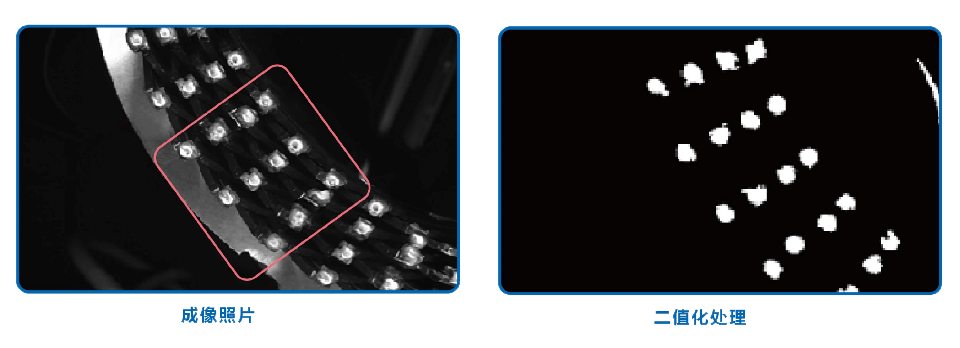

一台8层Hairpin电机,48个槽,平均每个槽4个焊点,共计192个焊点,如需相机一次性完成覆盖检测,则相机的视野范围就要足够大,且对光源打光要求极高。

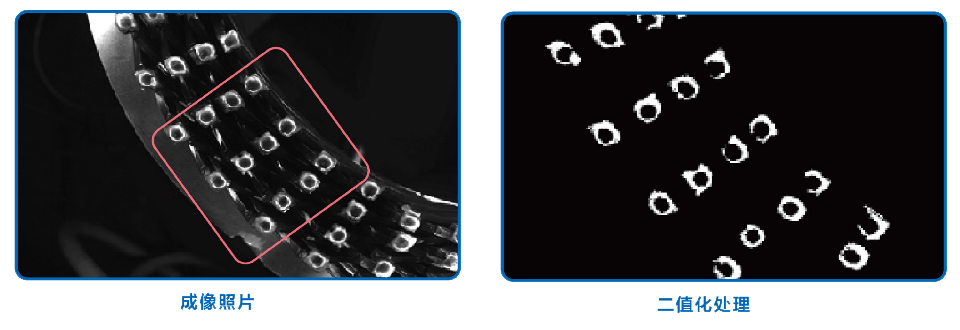

采用TIG焊接工艺,焊点外形轮廓一致性差,且由于相机装在圆心位置,周围焊点成像容易产生畸变,导致最终焊点合格标准的判定变得愈发困难。

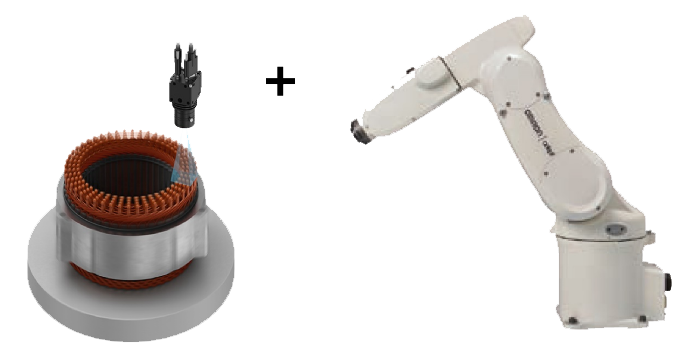

首先,将视觉相机、光源以及焊枪,均安装在同一台机器人上;然后,将48个槽分成16等份,每次检测3个槽中的12个焊点,通过机器人的走位 (边移动边拍摄)来实现一次性、大面积的覆盖检测。

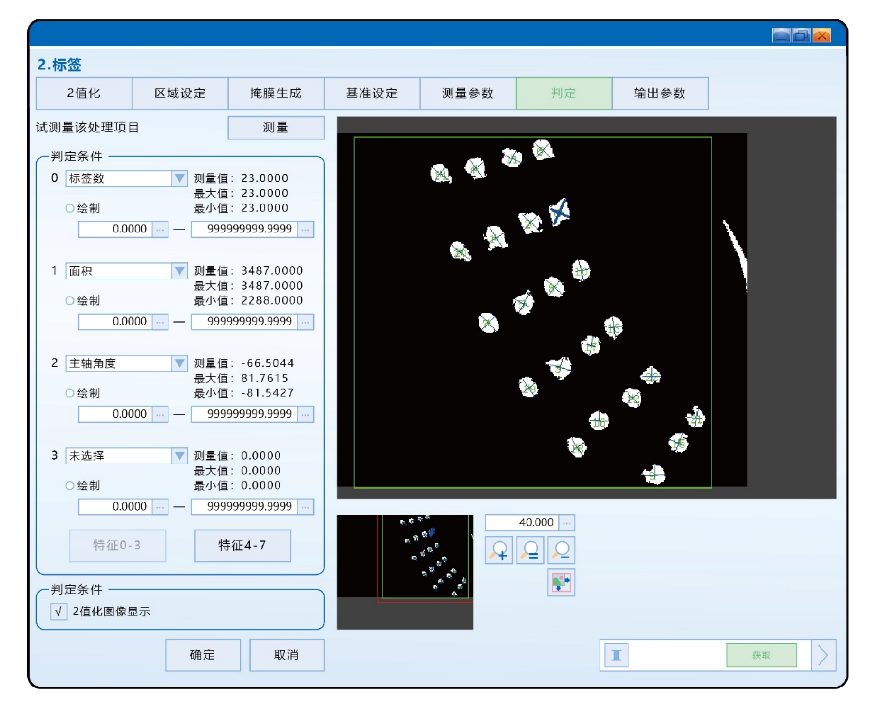

① 采用红色的碗形光源,椭球形焊点顶部表面受光均匀且对比度高,主要用于焊点椭球形焊点顶部轮廓的面积和形状的判定。

② 采用红色多角度环形光,椭球形焊点边缘受光均匀且对比度高,主要用于焊点椭球形焊点边缘轮廓的面积和形状的判定。

③ 两种光源全部采用,并通过PLC的控制,进行两种光源的相互交替,同一位置各拍一张照片,同时进行判定。

■ 应对新能源电机本地化生产的趋势,制造商之间对于新方法和新技术应用的竞争愈发激烈,通过(中国)科技公司提供的独特检测方法和光源优化,使检测速度达到200ms/单张照片,打造行业Top竞争力。

■ 原系统体系封闭,且成本高,现有方案成本降低1/3,并可以将机器人、视觉系统、安全等产品进行统合控制、集中对应,稳定性大幅提升。

■ 视觉与机器人的坐标系统一,有自动标定程序,调试时间大幅缩短。

■ 提供碗光与环光两套方案,且两套方案可同时采用,准确率和可靠性达是原系统的1.5倍。