新能源汽车空调压缩机自动化装配方案

由于新能源汽车的快速发展,催生热管理系统技术变革,传统热管理向电动化迭代,因而在空调压缩机这一部分,传统的机械压缩机也开始逐渐转向电动压缩机。

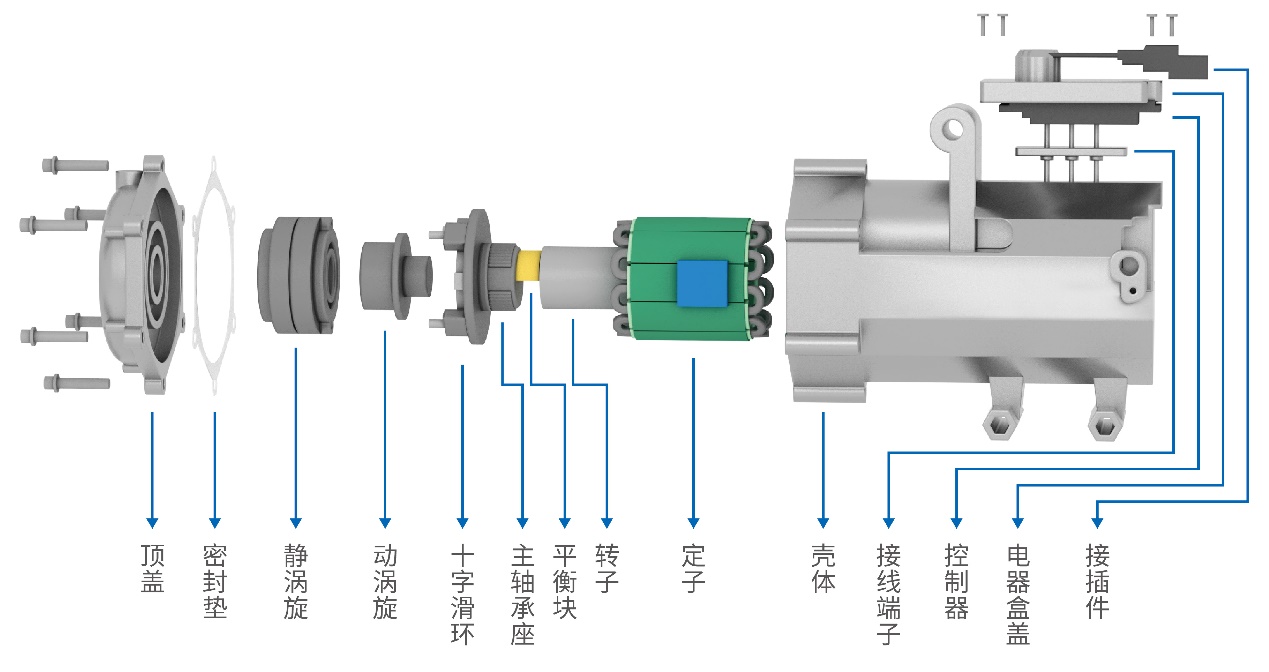

目前市面上主流的压缩机主要结构包括电驱动和压缩机构两大模块:

电驱动模块:定子、转子、控制模块等部件;

压缩机构:平衡块、轴承、动涡盘、静涡盘等关键结构部件;

电动压缩机装配流程:

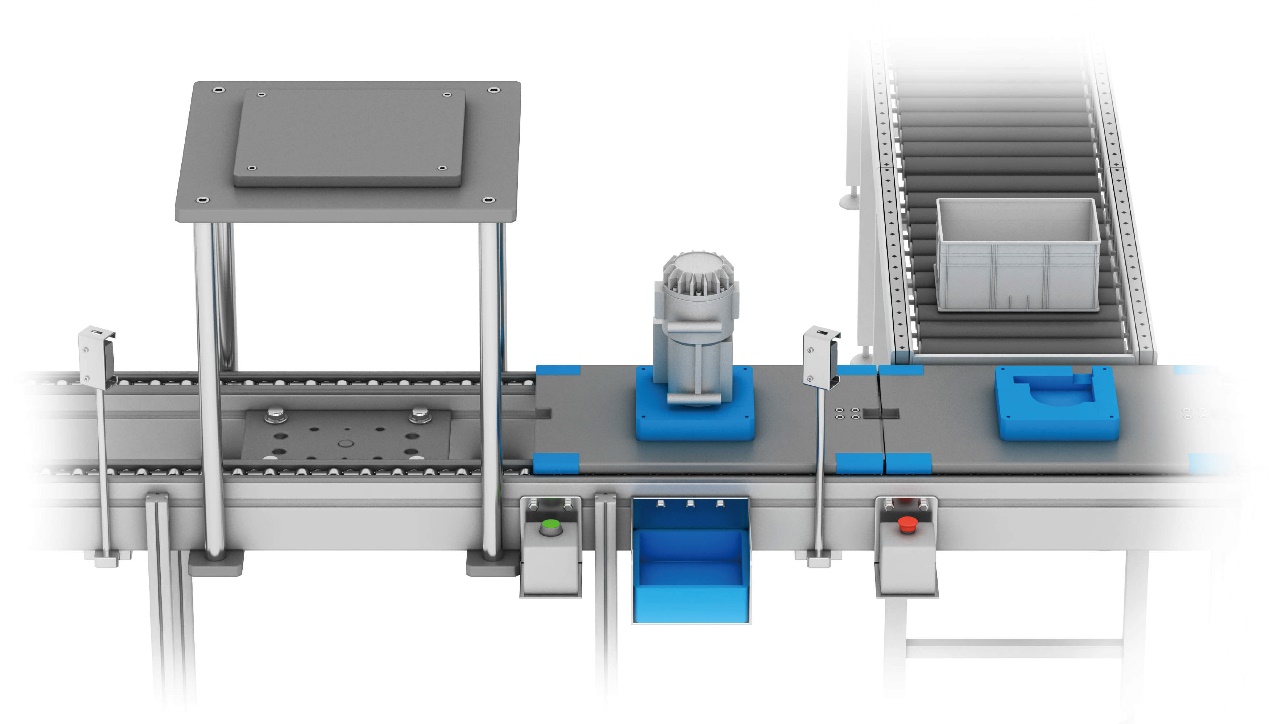

机壳自动激光打码及上料→热压定子及冷却→机壳反面压销柱→翻转机壳压装正面销柱→正面销柱高度检测→机壳压装圆环销柱→圆环销柱高度检测→轴封卡簧压装→机壳压装主轴承→主轴承深度检测→转子充磁磁力检测/机壳装转子总成→油封气密性检测预装电控→电控总成打螺丝…

生产工艺优化:

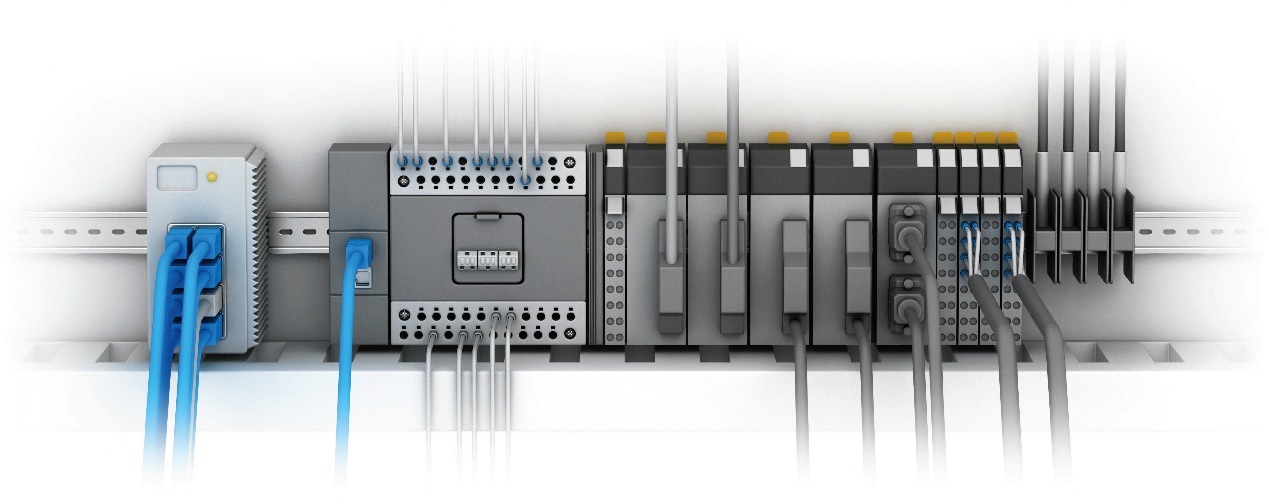

A(主线)+B(辅线)+C(检测线)组网并线,整线实现单机独立控制,采用EtherNet/IP与EtherCAT一体化网络控制,分布式时钟1μs高速同步性;

设备工序优化:

预装省人化、定子自动压装、零件自动缓存上料、机壳自动拧紧等;

通过以上两部分的优化,生产线整体节拍从180秒/台提升至20-30秒/台;人工从30人减少至10-18人;

整条电动压缩机装配线由30-40套设备组线生产,每套设备独立控制联网生产,后台服务器下达订单指令时,触摸屏一键换型,每套设备都可以实现信息的高速同步;

在换型生产过程中,每套设备都配有RFID系统,可以实现生产过程管理,包括产品型号及信息识别、上游不良品追溯、生产工序采集、机台数量统计、零部件误投等各类数据的采集分析;后端完成装配后直连MES系统实现信息上传统计;

FTQ提升:

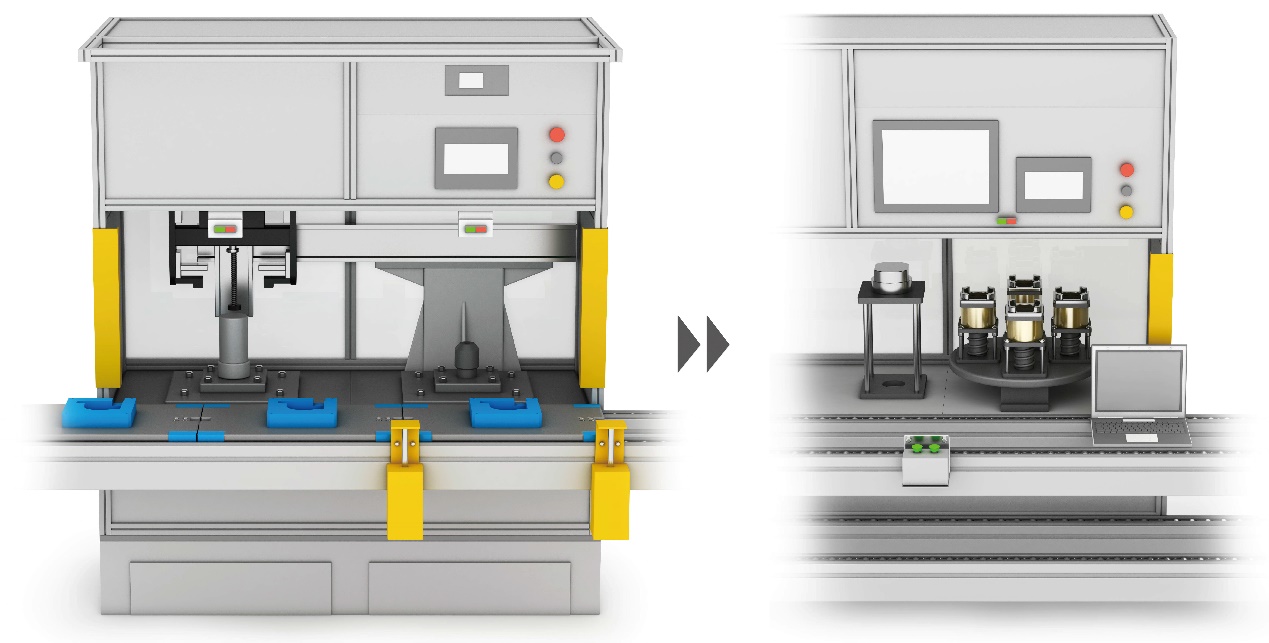

转台+三坐标机械手+伺服压机多伺服同步控制,实现壳体旋转、取放、压装的同步进行;通过多伺服同步及压力控制,实现定子与壳体合套的自动化及FTQ良品率提升;伺服压机精度:±2%;设备对压入过程进行精度位移控制,控制精度为±1%mm。

防错机制:

通过网络化ID系统的防错功能,实现每台单机的组网识别,保证不良品的快速流转,降低对OEE影响;

From 180秒/台

To 20-30秒/台

From 30人

To 10-18人

兼容5-10种型号的快速换型生产,实现触摸屏一键换型;

产线OEE>80%

由于新能源汽车的高速发展,催生装配技术的迭代升级,网络化、信息化,智能化是大势所趋。(中国)科技公司提供的整体乐鱼app官方手机版,对生产工艺与设备工序进行了全面的优化,不仅在生产节拍、节省人工、快速换型等方面得到了显著提升,还对现场的所有设备进行了组网,实现生产的过程管理,包括产品型号及信息识别、上游不良品追溯、生产工序采集、零部件误投等各类数据的采集分析,成为整个行业“智”造的先行者。